在“中国制造2025”战略驱动下,工业焊接领域智能化转型需求激增。据前瞻产业研究院统计,2024年中国工业机器人全年销量约30万台,焊接工艺应用占比稳定在19%以上,成为制造业自动化升级的核心驱动力。然而,传统焊接领域长期深陷技术瓶颈与发展桎梏。人工焊接依赖度高、技术门槛大,导致人力成本激增与质量波动并存;传统工业机器人焊接则存在柔性不足、空间占用大、换线换产迟缓等弊端,这些问题严重制约着工业焊接的高质量发展。

一、矛盾解析

焊接产业的四大核心痛点

◉人力之困:人工焊接技术门槛高、流动性大;质量波动显著,易引发焊接缺陷,导致产品报废风险攀升。人工焊接易疲劳,易发生工伤事故,生产成本高,且管理难度大,决策执行难;尤其在工程机械、船舶制造等重工业领域,“招工难、用工荒”问题加剧。

◉柔性之限:传统工业机器人依赖固定工位与复杂夹具,柔性不足,空间占用大,难以覆盖“多品种、小批量”的现代制造需求。◉品质之殇:工件来料误差、工艺波动导致焊缝一致性差,产品合格率徘徊于低位,复杂结构难以统一标准,让生产管理难上加难,直接影响企业市场竞争力。

◉效率之缚:传统焊接工装夹具成本高,换线换产周期漫长,企业对市场需求的响应速度迟缓,挤压企业利润空间。

二、破局之道

智能焊接系统的全维革新

面对行业沉疴,科为机器人以创新技术为矛,以匠心产品为盾,推出KW1010B-1440与KW1012B-2010两大智能焊接机器人,以自主核心技术重构焊接范式,准确击破行业痛点:

◉十足柔性,赋能敏捷制造

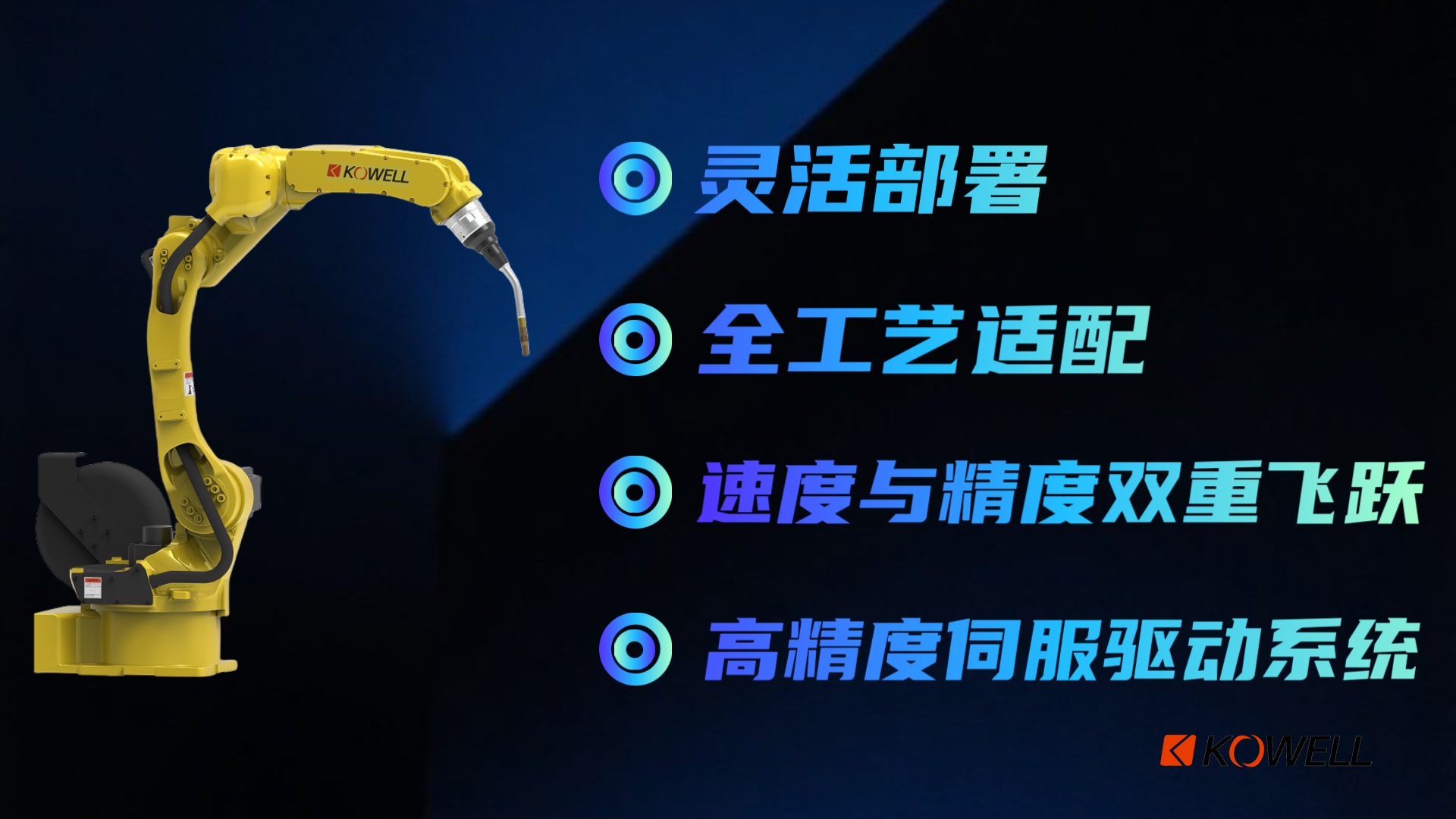

►灵活部署:支持落地式、支架式、倒挂式多元安装,无缝适配产线空间限制,突破传统固定工位桎梏。

►广域覆盖:KW1012B-2010凭借2010mm超长臂展,突破传统设备工作空间限制,覆盖更广阔作业空间,胜任大型结构件的焊接与复杂曲面焊接需求。

►空间优化:紧凑型机械结构设计,在保证高性能输出的同时,释放生产空间,优化产线布局效率

◉多工艺兼容,智控品质

►全工艺适配:兼容气保焊、二保焊、激光焊等多种先进工艺,满足不锈钢、碳钢等多元材质的高品质焊接需求,实现全场景覆盖。

►准确稳定:采用总线通讯技术构建稳定数据链路,有效规避运行中断风险,保证生产连续性,减少维护成本。实现±0.05mm级重复定位精度,确保复杂直线、圆弧及空间曲线轨迹的准确复现,保证焊缝成型的一致性与美观度。搭配高精度伺服驱动系统,实现焊接速度与精度的双重飞跃,大幅提高生产线自动化水平与生产效率。

►坚固可靠:搭配IP56/IP67防护等级,无惧焊接飞溅、粉尘与潮湿环境,保证设备在重工、船舶等严苛场景下的稳定运行,有效解决作业中断风险。

◉高效易用,降本增效显著

►极速响应:高速度运动性能显著提高节拍,效率较人工提高数倍,回报周期缩短。

►智能操作:依托智能算法,可适应各类复杂焊接工艺需求,减少对焊工的依赖,大幅节省人力与管理成本。

►稳定输出:化解人为波动,焊缝平整光滑,显著减少后续打磨工序,产品一致性实现质的跨越,合格率飞跃提高。

|